硅通孔技术,英文全称:Through-Silicon Via,简写:TSV,即是通过在芯片和芯片之间、晶圆和晶圆之间制作垂直导通,实现芯片之间互连的技术,是2.5D/3D 封装的关键工艺技术之一,同时还有一先进封装工艺技术就是:玻璃通孔(TGV),今天我们主要跟大家分享的是:硅通孔(TSV)工艺技术。

通过垂直互连减小互连长度、信号延迟,降低电容、电感,实现芯片间低功耗、高速通讯,增加带宽和实现小型化。硅通孔(TSV)工艺技术是晶圆级多层堆叠技术中有效提高系统整合度与效能的关键工艺。

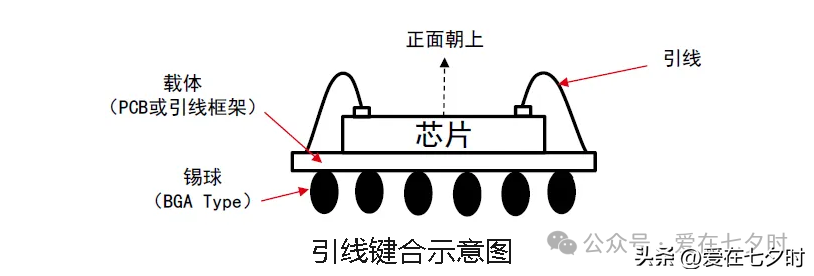

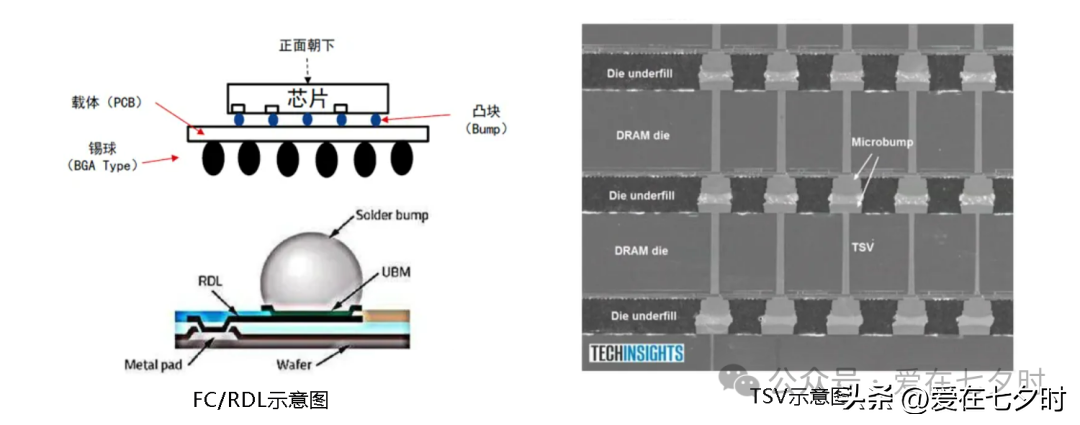

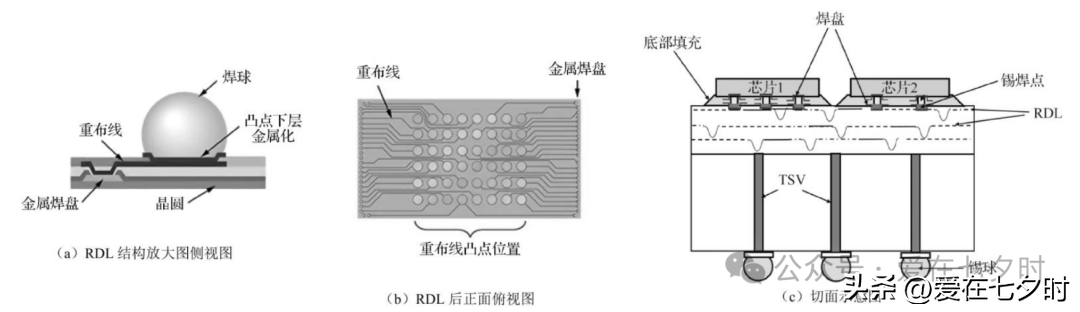

引线键合和倒装芯片提供了芯片对外部的电器互连,RDL(重布线)提供了芯片内部水平方向的电气互连,硅通孔(TSV)工艺技术则提供了硅片内部垂直方向的电气互连。

一、硅通孔工艺技术(TSV)的分类

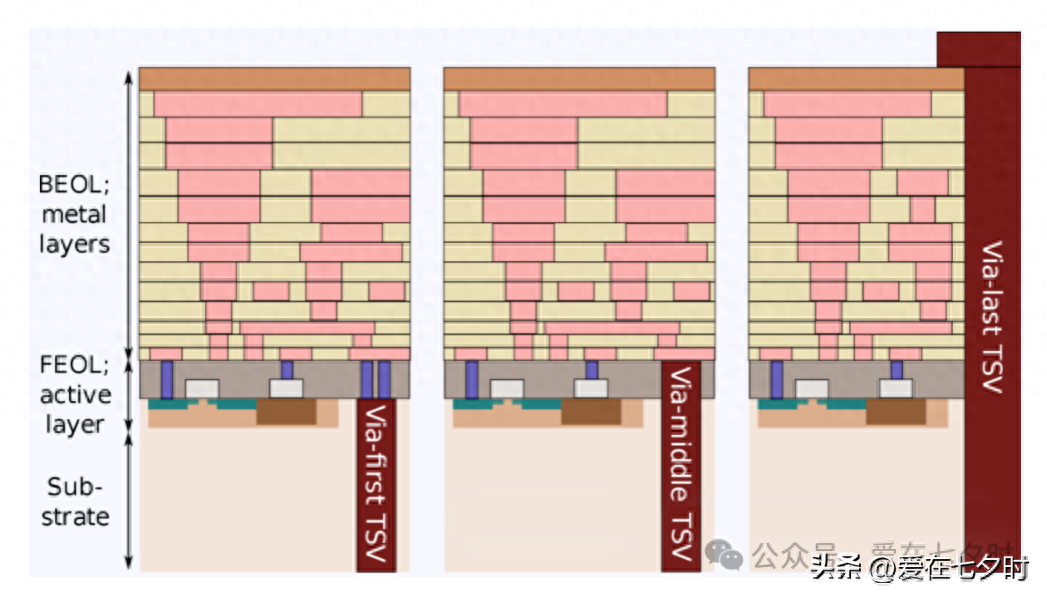

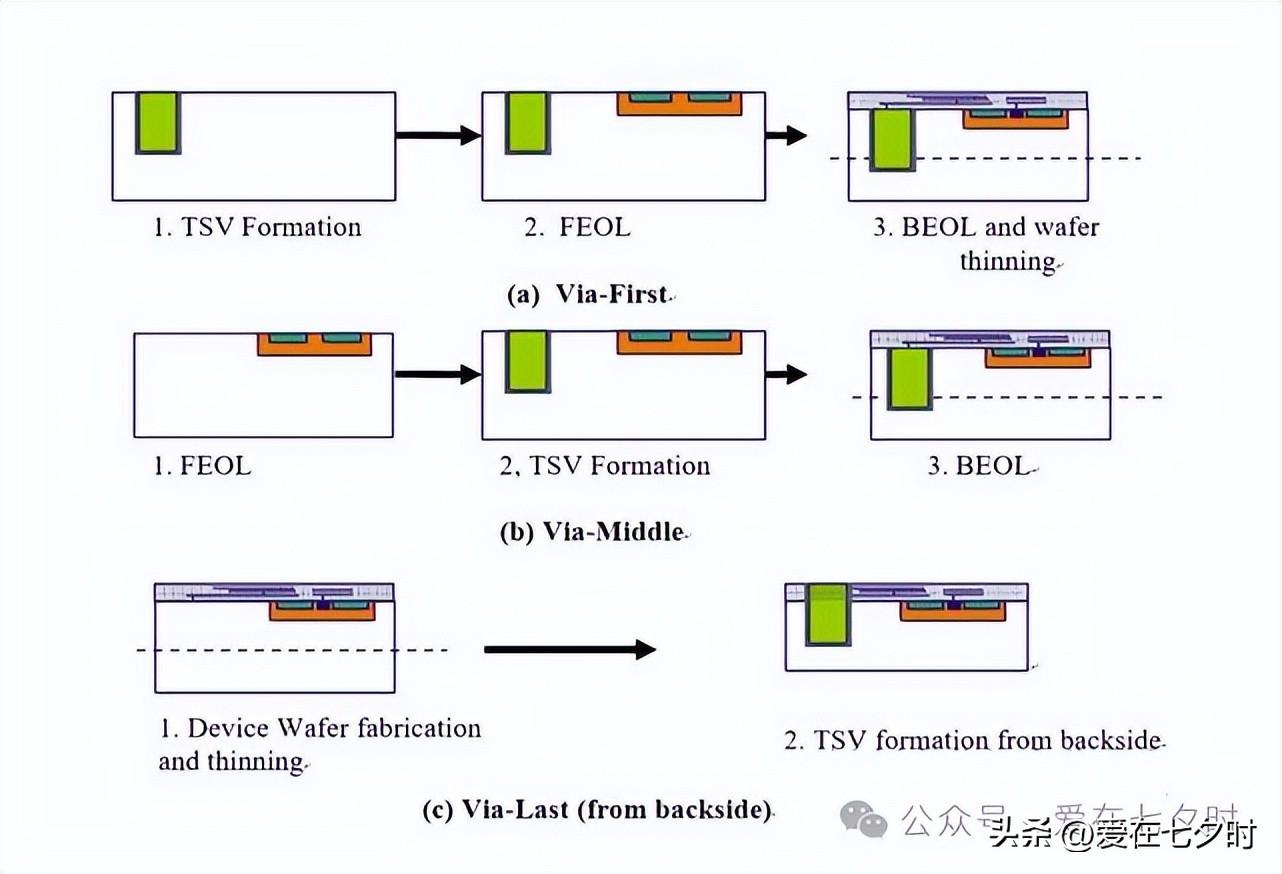

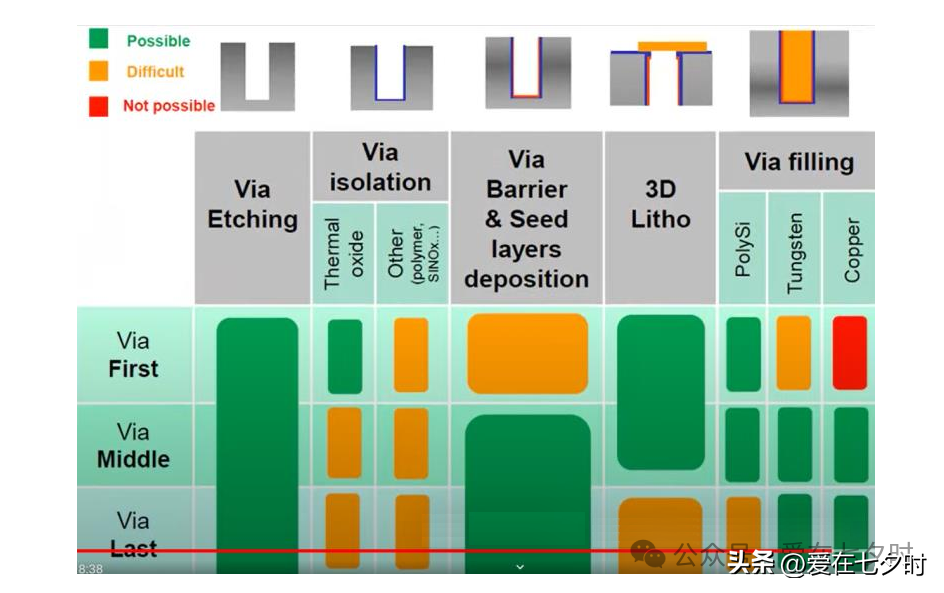

依据硅通孔(TSV)工艺技术通孔生成的阶段硅通孔(TSV)工艺可以分为:Via-First、Via-Middle和Via-Last;

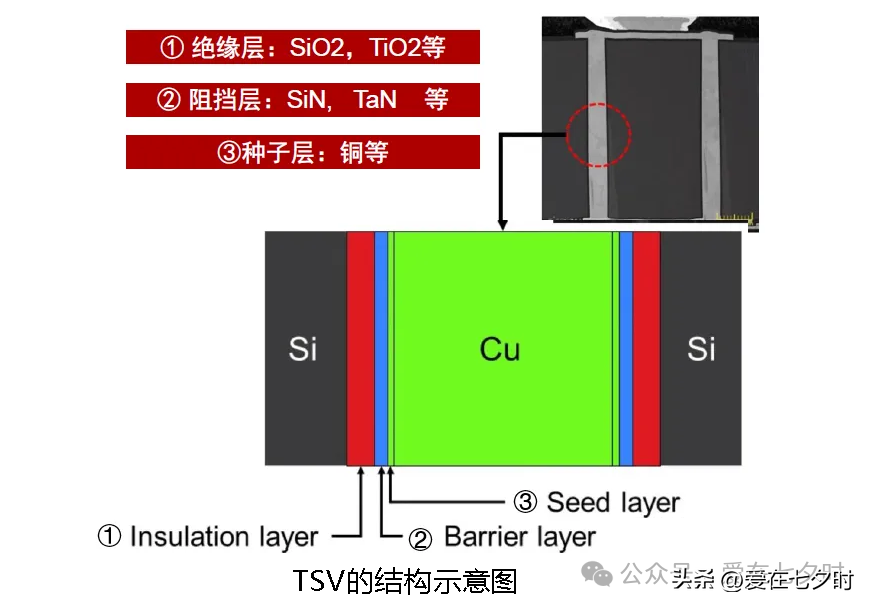

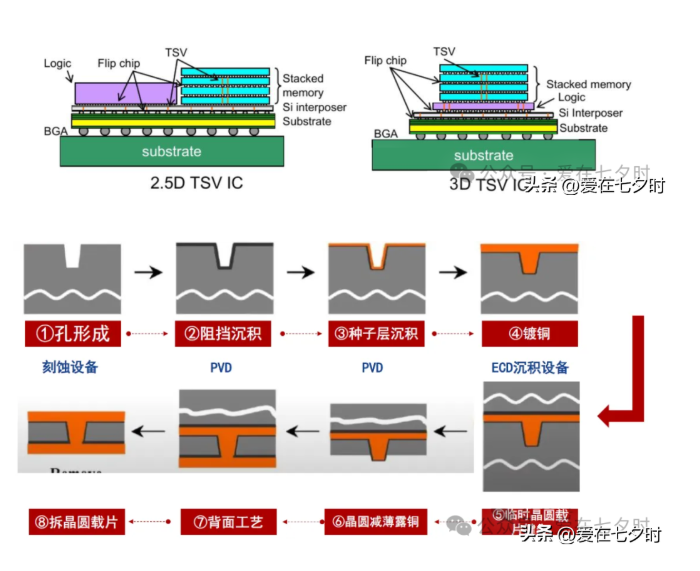

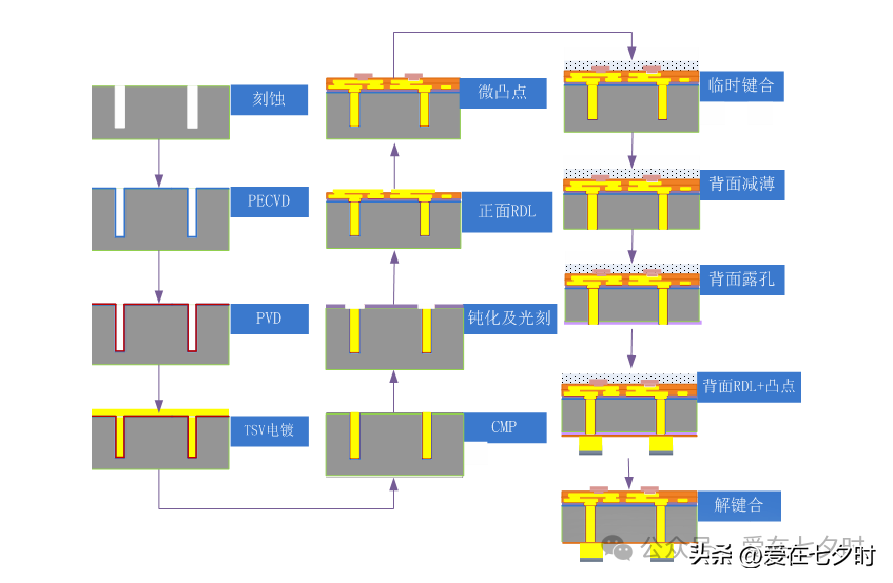

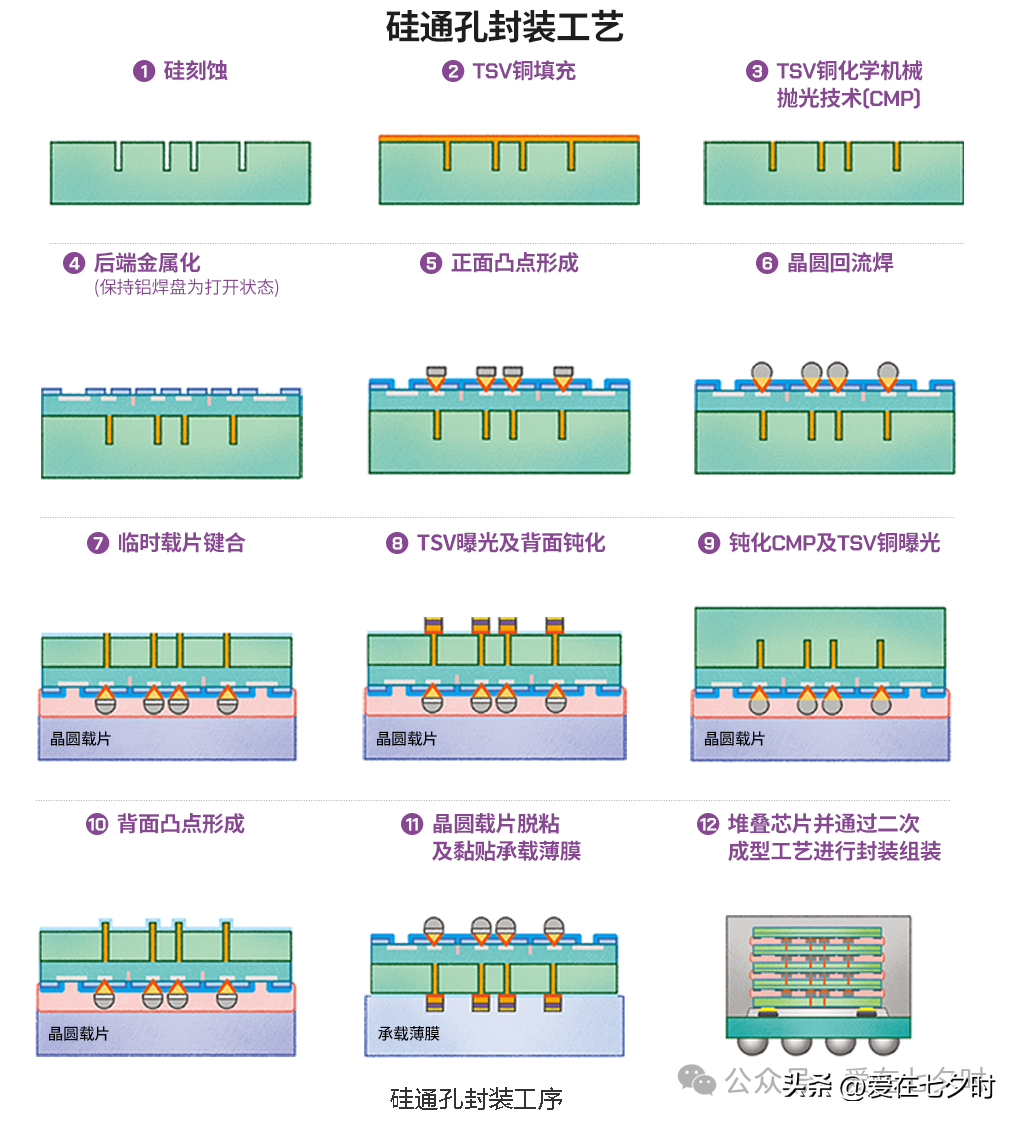

硅通孔(TSV)工艺技术包括深硅刻蚀形成微孔,再进行绝缘层、阻挡层、种子层的沉积,深孔填充,退火,CMP 减薄,Pad 的制备叠加等工艺技术。

1、通孔成型

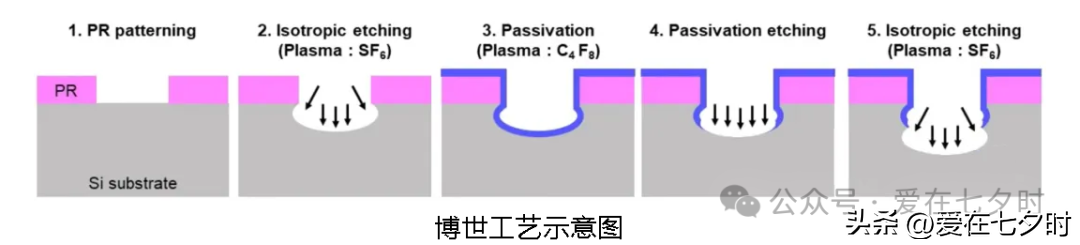

孔成型的方式有激光打孔、干法刻蚀、湿法刻蚀等。基于深硅刻蚀(Deep Reactive Ion Etching,DRIE)的 Bosch工艺是目前应用最广泛工艺。

反应离子刻蚀(Reactive Ion Etching,RIE)工艺是采用物理轰击和化学反应双重作用的刻蚀,Bosch 工艺通过刻蚀和保护交替进行来提高硅通孔(TSV)工艺技术的各向异性

保证硅通孔(TSV)工艺技术通孔垂直度。

同时,深孔刻蚀是硅通孔(TSV)工艺技术的关键工艺,目前技术是基于博世工艺(Bosch process)的干法刻蚀。Bosch工艺的工作原理是交替进行硅的刻蚀和侧壁钝化。

首先使用氟基活性基团(如SF6)进行硅的刻蚀,随后使用C4F8作为钝化气体,在等离子体中形成氟化碳类高分子聚合物,这种聚合物沉积在硅表面,能够阻止氟离子与硅的反应,

从而实现侧壁的保护。刻蚀和钝化过程每5到10秒交替进行一次,通过这种方式,刻蚀主要沿着深度方向进行,而不是侧向,从而实现高深宽比的刻蚀效果。

2、沉积绝缘层

在填充金属之前,必须先进行绝缘层的沉积,隔断填充金属与Si 之间的电导通。通孔内壁绝缘层材料包括硅氧化物、硅氮化物和聚合物等。不同绝缘层材料需要用不同的沉积技术,等离子体增强化学气相沉积( PECVD)技术的沉积速率高、工艺温度低、均匀性好且台阶覆盖率高,广泛应用于沉积SiO2 等绝缘层材料。硅通孔(TSV)工艺技术孔内绝缘层用于实现硅村底与孔内传输通道的绝缘,防止硅通孔(TSV)工艺技术通孔之间漏电和串扰。硅通孔(TSV)工艺技术孔壁绝缘介质材料选用无机介质材料,包括PECVD、SACVD、ALD 和热氧化法。

3、沉积阻挡层/种子层

由于Cu 具有电性能和热性能,且成本低廉,目前硅通孔(TSV)工艺技术大多采用Cu 来填充。但Cu 作为填充材料有以下缺点: Cu 在SiO2介质中的扩散速度很快,易使其介电性能严重退化; Cu 对半导体载流子具有很强的陷阱效应,扩散后将严重影响半导体器件的电性特征; Cu 和SiO2的黏附强度较差,容易对器件的可靠性产生影响。因此,在Cu 和半导体本体之间需要沉积一层阻挡层,既能阻挡Cu 向SiO2中扩散,也能提高Cu 在SiO2表面的黏附强度。通常的阻挡层材料包括Ta、TaN/Ta、TiN 等金属或金属化合物。

在阻挡层之后还会再生长一层Cu种子层,用于后续电镀填充工序中导电作用;和提供Cu晶核,以获得更均匀的结晶。

在2.5D 硅通孔(TSV)工艺技术中介层工艺中,一般使用铜作为硅通孔(TSV)工艺技术通孔内部金属互联材料。在电镀铜填充硅通孔(TSV)工艺技术通孔前,需在硅通孔(TSV)工艺技术孔内制备电镀阻挡/种子层,一般选用 Ti、Ta、TiN、TaN 等材料。硅通孔(TSV)工艺技术电镀种子层起着与电镀电极电连接并实现硅通孔(TSV)工艺技术孔填充的作用。

4、电镀填充工艺

硅通孔(TSV)工艺技术的Cu 填充技术主要有电镀、磁控溅射、化学气相沉积、原子层沉积等方法。由于电镀的成本更低且沉积速率更快,工业上一般采用电镀工艺来镀铜填充硅通孔(TSV)工艺技术。电镀Cu 的填充效果与硅通孔(TSV)工艺技术的直径有关,孔大(>25um)Cu 的填充效果较好,但由于Cu 的热膨胀系数与Si 材料不匹配,过多的Cu 填充可能会导致出现可靠性问题,因此需要尽量减小硅通孔(TSV)工艺技术的尺寸。但对于小孔径、高深宽比的硅通孔(TSV)工艺技术,容易形成电镀空洞,因此均匀电镀铜工艺不适用于小孔径硅通孔(TSV)工艺技术的填充。

ECP(Electrochemical Plating/电化学镀)可以通过不同的电镀化学药剂来加速孔内部的沉积速率和抑制孔外表的沉积速率,以从底向上的形式来填充硅通孔(TSV)工艺技术,防止电镀空洞的产生。硅通孔(TSV)工艺技术深孔的填充技术是 3D 集成的关键技术,直接关系到后续器件的电学性能和可靠性。可以填充的材料包括铜、钨、多晶硅等。

5、电镀后退火

退火后让铜的晶粒分布更加均匀,增加铜的电迁移可靠性,降低电阻率。

6、CMP(化学机械抛光)工艺和背面露头工艺

完成电镀Cu后,晶圆的表面沉积了一层较厚且不均匀的铜层,使用化学机械研磨(CMP)将多余的Cu去除掉,使表面平坦化。CMP 技术用于去除硅表面的二氧化硅介质层、阻挡层和种子层。硅通孔(TSV)工艺技术背面露头技术也是 2.5D硅通孔(TSV)工艺技术转接基板的关键工艺,包括晶圆减薄、干/湿法刻蚀工艺。

7、晶圆减薄

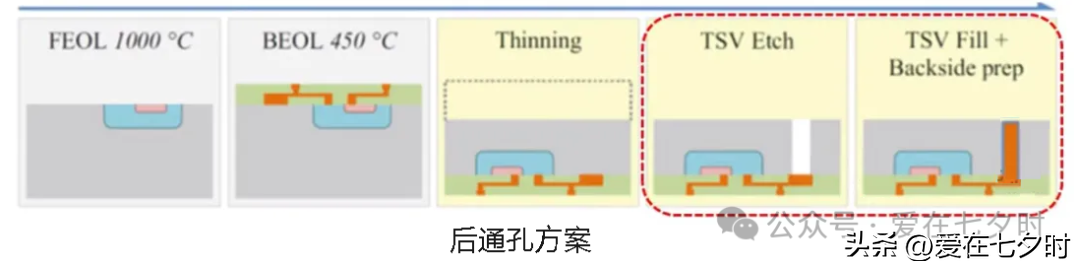

晶圆减薄的目的是使硅通孔(TSV)工艺技术露出,在先通孔和中通孔工艺中,晶圆表面平坦化后,进行晶圆背面的减薄使硅通孔(TSV)工艺技术露出,而在后通孔工艺中,晶圆在进行Bosch 刻蚀工艺前就会进行减薄。

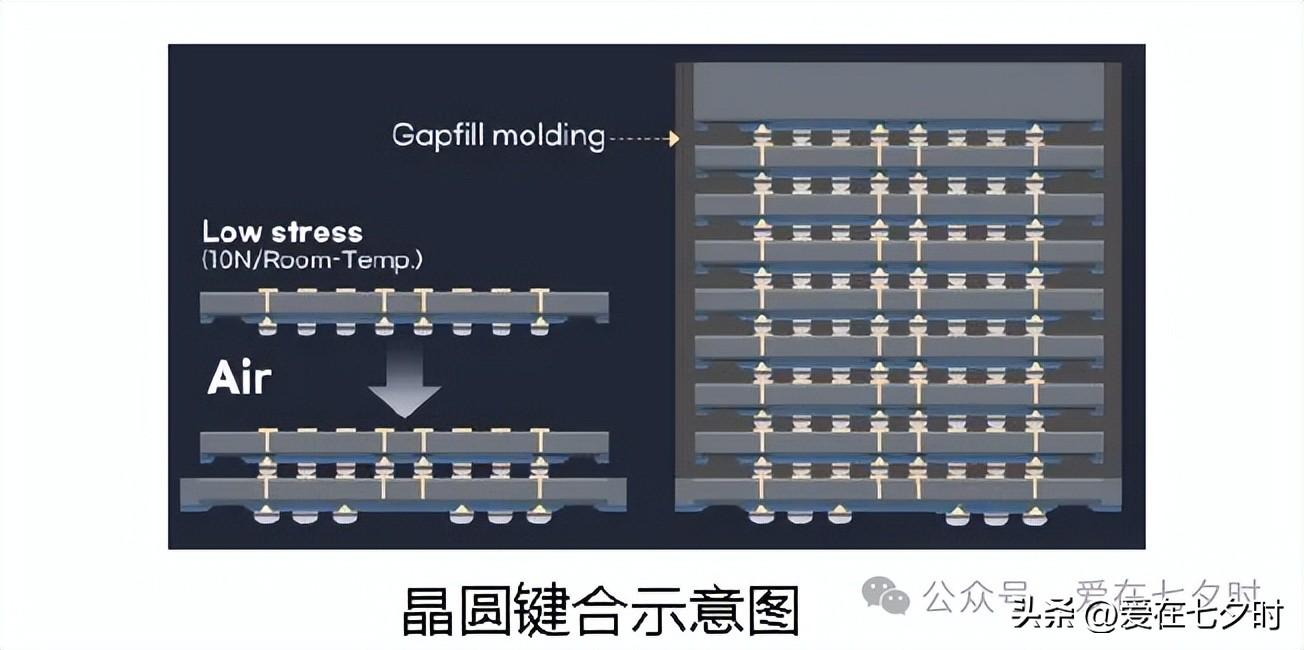

另外,在晶圆级多层堆叠技术中,如HBM3目前需要将8片/12片晶圆进行堆叠键合,同时总厚度还必须满足封装设备的要求,因此晶圆厚度必须经过减薄才能满足要求。目前较为先进的多层堆叠使用的芯片厚度均在100 μm 以下。未来如果需要叠加更多层,如HBM4要将16片晶圆进行堆叠,芯片的厚度需减薄至更小,如25um,晶圆的键合工艺也会发生改变。

二、硅通孔工艺技术(TSV)的主要应用方向

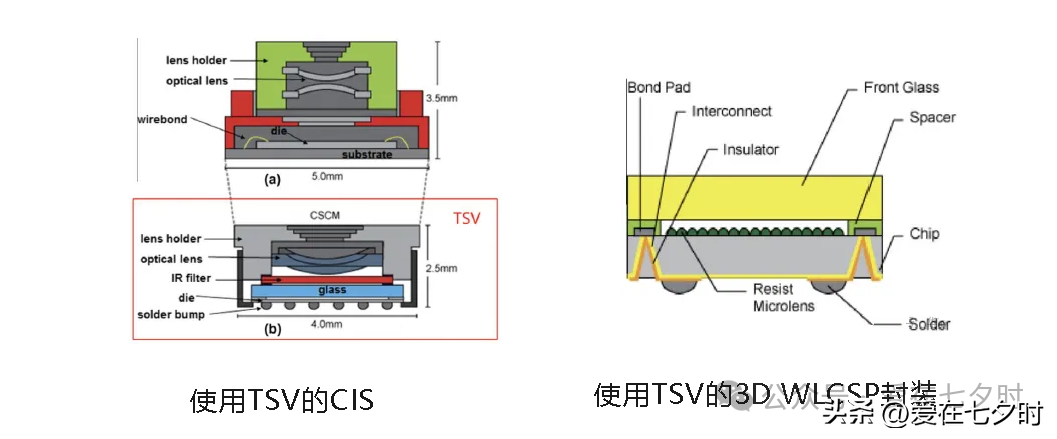

1、作为简单的背面连接,以及3D晶圆级芯片尺寸封装(3D WLCSP)

如CIS(CMOS图像传感器)使用硅通孔(TSV)工艺技术替代打线可以减小相机模组的尺寸。以及CIS的晶圆级封装是首先在传感器晶圆正面附着玻璃晶圆,然而覆盖玻璃晶圆之后会使CIS晶圆正面到底部焊盘的连接途径受阻,而硅通孔(TSV)工艺技术从CIS晶圆内部形成连接。

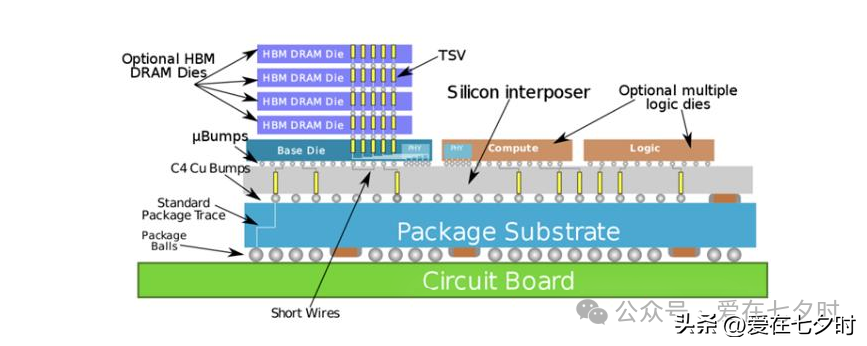

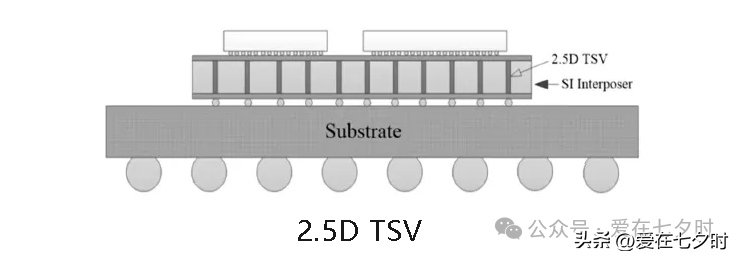

2、硅通孔(TSV)工艺技术用于2.5D封装

在2.5D封装中,在中介层(SI Interposer)的硅通孔(TSV)工艺技术用于芯片到基板的电气连接,细线条布线中介转接层针对的是FPGA、CPU等高性能的应用,其特征是正面有多层细节距再布线层和细节距微凸点,主流硅通孔(TSV)工艺技术深宽比达到10:1,厚度约为100μm。

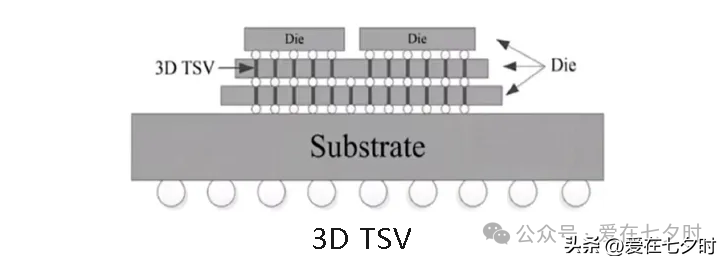

3、硅通孔(TSV)工艺技术用于3D封装

在3D IC的堆叠封装中,硅通孔(TSV)工艺技术实现芯片到芯片,芯片到晶圆垂直方向的电气连接。如多层DRAM芯片通过硅通孔(TSV)工艺技术通孔实现三维集成,可以增加存储容量,降低功耗,增加带宽,减小延迟,实现小型化。

三、硅通孔工艺技术(TSV)关键工艺

由于Cu 作为填充材料可以使通孔的性能得到较大提升,因此目前的主流方案是先通孔、中通孔和后通孔3 种技术方案。

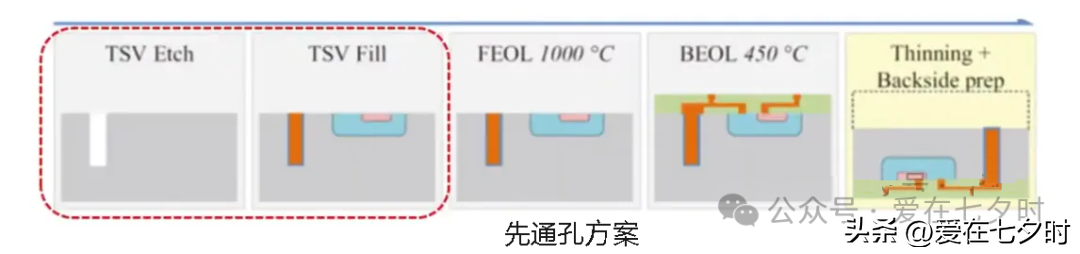

先通孔是指在没有进行任何CMOS 工艺前,先在空白Si 片上制作通孔。在该方案中,由于通孔需要经历后续所有CMOS 制造步骤,因此通孔的填充材料必须要能经受住高于1000 ℃的全部热加工工艺。因此,在先通孔方案中,最常用的填充材料是多晶硅。先通孔方案的优点是不需要种子层,且绝缘层可以采用传统的氧化工艺制作。

采用中通孔(Via-middle)5方法的硅通孔封装工艺步骤。首先在晶圆制造过程中形成通孔。随后在封装过程中,于晶圆正面形成焊接凸点。之后将晶圆贴附在晶圆载片上并进行背面研磨,在晶圆背面形成凸点后,将晶圆切割成独立芯片单元,并进行堆叠。

中通孔(Via Middle):一种硅通孔工艺方法,在互补金属氧化物半导体形成后及金属层形成之前开展的工序。接下来,将简单概括中通孔的基本工序。首先在前道工序(Front-end of Line)中,在晶圆上制作晶体管,如互补金属氧化物半导体等。随后使用硬掩模(Hard Mask)6在硅通孔形成区域绘制电路图案。之后利用干刻蚀(Dry Etching)工艺去除未覆盖硬掩膜的区域,形成深槽。再利用化学气相沉积工艺(Chemical Vapor Deposition)制备绝缘膜,如氧化物等。这层绝缘膜将用于隔绝填入槽中的铜等金属物质,防止硅片被金属物质污染。此外绝缘层上还将制备一层金属薄层作为屏障。

在CMOS 器件即将完成和晶圆减薄工艺前进行硅通孔(TSV)工艺技术的制作,一般是在器件结构基本完成而全局互连尚未实现的阶段进行。该方案的优点是在制作通孔时,CMOS 结构已经完成并钝化,此时,Si 片不会再经历高温工艺,因此可以使用电性能和热性能比多晶硅更优良的Cu 作为通孔填充材料。

后通孔是指在晶圆减薄后再进行硅通孔(TSV)工艺技术的制作。在该方案中,晶圆在通孔形成前已经减薄到其最终厚度,刻蚀硅通孔(TSV)工艺技术后不便进行Cu 的填充,因此后通孔方案是将Si 片固定在载片或者底部晶圆上,进行减薄后,再进行硅通孔(TSV)工艺技术的刻蚀和填充。

硬掩膜(Hard Mask):一种由硬质材料而非软质材料制成的薄膜,用于绘制更为精细的电路图案。硬掩膜本身对光线并不敏感,所以需使用光刻胶才能进一步绘制电路图案,以最终实施刻蚀工艺。

此金属薄层将被用于电镀铜层。电镀完成后,采用化学机械抛光(Chemical Mechanical Polishing)技术使晶圆表面保持平滑,同时清除其表面铜基材,确保铜基材只留在沟槽中。然后通过后道工序(Back-end of Line)完成晶圆制造。

使用硅通孔(TSV)工艺技术制造芯片堆叠封装体时,一般可采用两种类型的封装方法。利用3D芯片堆叠技术的基板封装。第二种方法则需创建KGSD,然后基于KGSD来制作2.5D或3D封装。下文将详细介绍如何创建KGSD,以及如何基于KGSD来制作2.5D封装的过程。作为利用硅通孔技术制作而成的芯片堆叠封装体,制作KGSD必需经历额外封装工艺,如2.5D封装、3D封装以及扇出型晶圆级芯片封装等,高带宽存储器(HBM)就是KGSD产品的一个典型例子。由于KGSD需经历额外封装工艺,其作为连接引脚的焊接凸点需要比传统锡球更加精细。因此3D封装体中芯片堆叠在基板上,而KGSD中的芯片则堆叠于晶圆上方,晶圆也可以视为KGSD的最底层芯片。就HBM而言,位于最底层的芯片被称为基础芯片或基础晶圆,而位于其上方的芯片则被称为核心芯片。

此方法工序如下:首先,通过倒片工艺在基础晶圆和核心晶圆的正面制作凸点。在制作2.5D封装体时,基底晶圆需要排列凸点,使之能够附着到中介层(Interposer);相反,核心晶圆上的凸点布局则是有助于晶圆正面的芯片堆叠。在晶圆正面形成凸点后,应减薄晶圆,同时也需在晶圆背面形成凸点。然而,正如前文在介绍背面研磨工艺时所述,需注意在减薄过程中导致晶圆弯曲。在传统封装工艺中,进行减薄之前,可将晶圆贴附到贴片环架上,以防止晶圆弯曲,但在硅通孔封装工艺中,由于凸点形成于晶圆背面,所以这种保护方法并不适用。为解决此问题,晶圆承载系统(Wafer Support System)应运而生。利用晶圆承载系统,可借助临时粘合剂将带有凸点的晶圆正面贴附于晶圆载片上,同时对晶圆背面进行减薄处理。此时晶圆贴附于晶圆载片上,即使经过减薄也不会发生弯曲。

此外,因晶圆载片与晶圆形式相同,因此也可使用晶圆设备对其进行加工。基于此原理,可在核心晶圆的背面制作凸点,当核心晶圆正面及背面上的凸点均制作完成时,便可对载片进行脱粘。随后将晶圆贴附于贴片环架中,并参照传统封装工艺,对晶圆进行切割。基础晶圆始终贴附于晶圆载片上,从核心晶圆上切割下来的芯片则堆叠于基础晶圆之上。芯片堆叠完成后,再对基础晶圆进行模塑,而后进行晶圆载片脱粘。至此,基础晶圆就变成了堆叠有核心晶圆的模制晶圆。随后对晶圆进行研磨,使其厚度达到制作2.5D封装体所需标准,然后再将其切割成独立的芯片单元,以制作KGSD。HBM成品包装后将运送至制作2.5D封装体的客户手中。

四、硅通孔工艺技术(TSV)与先进封装的关系

硅通孔工艺技术(TSV)实质上不能说是一种封装技术方案,它只是一种先进封装工艺中的重要一环。由于硅通孔工艺技术(TSV)的诞生,半导体裸片和晶圆可以实现以较高的密度互联堆叠在一起,这也成为了先进封装的标志之一。在硅通孔工艺技术(TSV)诞生之前,芯片之间的大多数连接都是水平的,这意味着板上芯片与芯片之间将散布在板上,整体的占用空间将随着具体功能的增加而指数性增大。

总结一下

硅通孔工艺技术(TSV)技术仍存在较高的技术壁垒,国内仅有少数企业具备量产能力。硅通孔工艺技术(TSV)作为半导体封装中较为独特的技术方向,早期主要来自以色列公司Shellcase的技术授权,或者企业本身的自主研发。国内目前具备硅通孔工艺技术(TSV)能力的厂商主要包括华天科技(昆山)、晶方科技、长电科技、硕贝德(科阳光电)等。国际上除台积电外,三星、英特尔(Intel)等大厂亦加速先进封装技术开发与产能布建,打造整合IC前后端制程一条龙供应链,并先后推出采硅通孔工艺技术(TSV)的异质整合3D IC解决方案,以解决整合逻辑芯片、高带宽存储器、特殊制程芯片的需求。